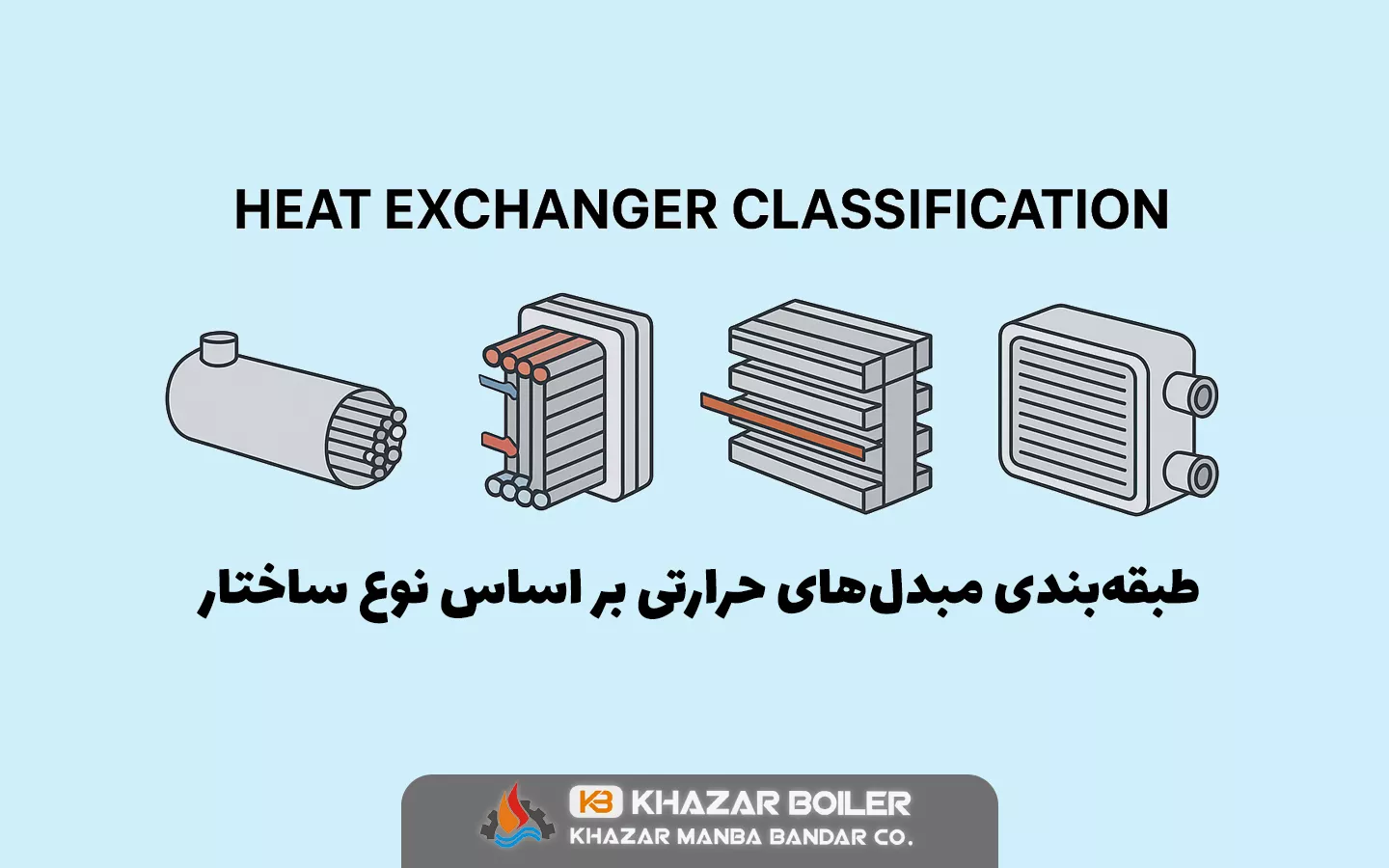

طبقهبندی مبدلهای حرارتی بر اساس نوع ساختار

مقدمه

مبدلهای حرارتی از مهمترین تجهیزات فرایندی در صنایع نفت، گاز، پتروشیمی، نیروگاهها، صنایع غذایی و HVAC هستند. این تجهیزات با انتقال حرارت میان دو یا چند سیال در دماهای متفاوت، نقش کلیدی در بهینهسازی مصرف انرژی و کنترل دمای فرآیندها ایفا میکنند. انتخاب نوع مبدل حرارتی به عوامل متعددی مانند نوع سیال، اختلاف دما، فشار کاری، محدودیتهای فضایی و الزامات نگهداری وابسته است. یکی از اساسیترین روشهای طبقهبندی، بر اساس نوع ساختار و طراحی مکانیکی مبدل حرارتی است که در این مقاله بهصورت تخصصی بررسی میشود.

اصول کلی عملکرد مبدلهای حرارتی

مبدل حرارتی بر اساس اصل انتقال حرارت بین دو سیال از طریق دیواره جداکننده عمل میکند. این انتقال میتواند به سه روش اصلی هدایت، جابجایی و تابش انجام شود، اما در کاربردهای صنعتی، هدایت و جابجایی غالب هستند.

سیال گرم، گرما را از طریق سطح تماس (سطح انتقال حرارت) به سیال سرد منتقل میکند، بدون آنکه اختلاط مستقیم رخ دهد. طراحی مبدل باید به گونهای باشد که بیشترین انتقال حرارت با کمترین افت فشار و هزینه ساخت حاصل شود.

طبقهبندی مبدلهای حرارتی بر اساس نوع ساختار

۱. مبدل حرارتی پوسته و لوله (Shell and Tube Heat Exchanger)

این نوع متداولترین ساختار در صنایع سنگین است. در این مبدل، مجموعهای از لولهها درون یک پوسته استوانهای قرار دارد. یکی از سیالات از درون لولهها و دیگری از فضای بین لولهها و پوسته عبور میکند.

ویژگیها:

- فشار و دمای کاری بالا

- قابلیت تمیزکاری مکانیکی آسان

- تنوع بالا در طراحی (U-Tube، Fixed Tube Sheet، Floating Head)

- نیاز به فضای زیاد

کاربردها: پالایشگاهها، نیروگاهها، سیستمهای بخار و چگالندهها

شکل: شماتیک مبدل حرارتی پوسته و لوله با مسیر عبور سیال در لولهها و پوسته

۲. مبدل حرارتی صفحهای (Plate Heat Exchanger)

در این نوع، صفحات نازک فلزی با سطح موجدار یا شیاردار رویهم چیده میشوند تا کانالهایی برای عبور سیال ایجاد کنند. انتقال حرارت از طریق سطح بزرگ صفحات انجام میشود.

ویژگیها:

- راندمان حرارتی بالا

- ابعاد کوچکتر نسبت به پوسته و لوله

- مناسب برای اختلاف دمای کم

- محدودیت در فشار و دمای بالا

کاربردها: صنایع غذایی، لبنیات، HVAC، سامانههای بازیافت حرارت

شکل ۲: نمونه آرایش صفحات در مبدل حرارتی صفحهای

۳. مبدل حرارتی فشرده (Compact Heat Exchanger)

این مبدلها با نسبت سطح انتقال حرارت به حجم بسیار بالا طراحی میشوند و برای کاربردهایی با محدودیت فضا یا نیاز به تبادل حرارتی بالا مناسباند. ساختار آنها معمولاً از پرهها یا صفحات فشردهشده تشکیل میشود.

ویژگیها:

- سطح انتقال حرارت زیاد در حجم کم

- افت فشار نسبتاً بالا

- دشواری تمیزکاری

- کارایی بالا در سیستمهای تهویه و خودرو

کاربردها: مبدلهای حرارتی خودرو، توربینهای گازی، صنایع هوایی

شکل ۳: شماتیک مبدل حرارتی فشرده

۴. مبدل حرارتی هوایی (Air Cooled Heat Exchanger)

در این نوع، سیال فرآیندی درون لولهها جریان دارد و هوا بهعنوان سیال خنککننده از روی لولهها عبور داده میشود. معمولاً برای حذف نیاز به آب خنککننده در مناطق خشک استفاده میشود.

ویژگیها:

- مناسب برای مناطق کمآب

- هزینه عملیاتی پایین

- وابستگی عملکرد به دمای محیط

- نیاز به فنهای قوی برای جریان هوا

کاربردها: پالایشگاهها، کمپرسورهای هوا، نیروگاههای گازی

شکل ۴: نمای شماتیک مبدل حرارتی هوایی با فن محوری

۵. مبدل حرارتی دو لولهای (Double Pipe Heat Exchanger)

سادهترین نوع مبدل حرارتی است که از دو لوله هممحور تشکیل شده است. یک سیال از درون لوله داخلی و دیگری از فضای حلقوی بین دو لوله عبور میکند.

ویژگیها:

- طراحی و ساخت ساده

- مناسب برای ظرفیتهای حرارتی پایین

- امکان سری یا موازی کردن چند واحد برای افزایش سطح انتقال

- نگهداری آسان

کاربردها: صنایع شیمیایی کوچک، آزمایشگاهها، سیستمهای خنککاری محلی

شکل ۵: شماتیک مبدل دو لولهای در حالت جریان همسو و ناهمسو

۶. مبدل حرارتی مارپیچی (Spiral Heat Exchanger)

در این ساختار، دو نوار فلزی بهصورت مارپیچی به دور هم پیچیده میشوند و دو مسیر مجزا برای جریان سیالات ایجاد میکنند. این نوع طراحی باعث توزیع یکنواخت جریان و کاهش رسوبگذاری میشود.

ویژگیها:

- انتقال حرارت بالا با فضای کم

- مقاومت خوب در برابر گرفتگی

- تمیزکاری ساده با بازکردن درپوشها

- محدودیت در فشار بسیار بالا

کاربردها: صنایع خمیر و کاغذ، فاضلاب صنعتی، صنایع غذایی

شکل ۶: مبدل مارپیچی و نحوه جریان سیالات در مسیر مارپیچ

جدول مقایسه فنی انواع مبدلهای حرارتی

جدول ۱: مقایسه ویژگیهای ساختاری و عملکردی مبدلهای حرارتی

| نوع مبدل حرارتی | فشار کاری | راندمان حرارتی | هزینه ساخت | نگهداری | کاربرد اصلی |

| پوسته و لوله | بالا | متوسط تا زیاد | متوسط | متوسط | صنایع نفت و گاز |

| صفحهای | متوسط | زیاد | پایین تا متوسط | آسان | صنایع غذایی، HVAC |

| فشرده | پایین تا متوسط | بسیار زیاد | بالا | دشوار | خودرو، هوافضا |

| هوایی | متوسط | متوسط | بالا | آسان | مناطق خشک، پالایشگاه |

| دو لولهای | پایین | کم تا متوسط | پایین | بسیار آسان | ظرفیتهای کوچک |

| مارپیچی | متوسط | زیاد | متوسط | آسان | صنایع فاضلاب و غذایی |

تحلیل کاربردی و انتخاب نوع مبدل

انتخاب نوع مبدل حرارتی باید با توجه به شرایط عملیاتی، نوع سیال و محدودیتهای محیطی صورت گیرد. بهطور مثال:

- در فرآیندهای فشار بالا و دمای زیاد، مبدلهای پوسته و لوله بهترین گزینه هستند.

- برای فرآیندهای بهداشتی نظیر صنایع لبنی، مبدلهای صفحهای ترجیح داده میشوند.

- در سیستمهای بازیافت حرارت و فضای محدود، مبدلهای فشرده عملکرد بهتری دارند.

- در کاربردهای فضای باز و مناطق خشک، مبدل هوایی جایگزینی اقتصادی برای برج خنککننده است.

- مبدلهای مارپیچی در فرآیندهای دارای سیالات آلوده یا چسبناک بسیار مؤثرند.

جمعبندی و نتیجهگیری

مبدلهای حرارتی از نظر ساختار مکانیکی تنوع بالایی دارند و انتخاب صحیح نوع آن نقش مستقیمی در بازده انرژی، هزینه عملیاتی و طول عمر تجهیزات دارد.

مبدلهای پوسته و لوله همچنان پرکاربردترین نوع در صنایع سنگین محسوب میشوند، در حالیکه مبدلهای صفحهای و فشرده بهدلیل راندمان بالا و حجم کم در صنایع مدرن رشد چشمگیری داشتهاند.

در نهایت، انتخاب بهینه مبدل باید بر پایه تحلیل مهندسی دقیق شامل دبی، ویسکوزیته، دمای سیال، فشار و محدودیتهای مکانیکی انجام گیرد تا بیشترین کارایی و پایداری در فرآیند حاصل شود.

فارسی

فارسی

No comment